Resolvi escrever um artigo sobre como fazer uma faca. A ideia principal é que todo o trabalho seja feito manualmente (com exceção da perfuração e do tratamento térmico). A ideia surgiu porque há muitos artigos que dizem que tudo o que você precisa fazer para fazer uma faca é ter em mãos algumas limas e uma furadeira ou algo parecido. Fiquei curioso para saber quanto tempo demoraria todo o processo e se teria que trapacear e usar ferramentas elétricas. Fazer uma faca dessa maneira foi uma experiência maravilhosa. Todo o trabalho demorou muito mais do que eu esperava. E quando terminei, tive um novo respeito pelas pessoas que fazem facas manualmente. No geral, estou satisfeito com o resultado e espero que este artigo ajude quem quiser tentar fazer uma faca com as próprias mãos.

Criando um layout de faca

Tentei fazer uma faca o maior possível, usando um desenho cujos contornos se ajustassem ao tamanho da lâmina o mais próximo possível. Graças ao modelo de faca que fiz em papel grosso, foi fácil transferir seu contorno para a superfície. Para este procedimento, usei um marcador de ponta fina.Pode parecer uma coisa pequena, mas na minha opinião esse detalhe é importante. Comparado a um marcador normal, um marcador fino deixa uma linha mais precisa. Se a linha for muito grossa, você poderá cometer um erro ao cortar a peça de trabalho.

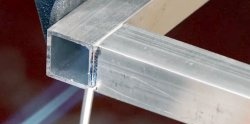

Cortando a peça de trabalho

Com a lâmina fixada na bancada, comecei a cortar o formato aproximado da lâmina usando cortes retos. Se você nunca usou uma serra antes, certifique-se de que a lâmina esteja fixada corretamente com os dentes apontando para frente. A serra deve cortar com pressão de “puxar”.

Serrar curvas

Para recortar a seção curva do cabo, por conveniência, tive que fazer vários cortes perpendiculares ao longo de toda a dobra. Então, usando uma serra ligeiramente inclinada, cortei cada pedaço. Os atalhos tornam muito mais fácil cortar curvas.

Processamento primário com um arquivo

Para melhorar o formato da peça de trabalho, fixei um bloco de madeira na mesa de trabalho e fixei a lâmina nele com grampos. Isso possibilitou lixar as bordas. Ao mesmo tempo, a lâmina foi fixada de forma conveniente e segura. Também usei o arquivo para identificar áreas que precisavam de mais trabalho. O desenho pedia uma leve curvatura na ponta, e apliquei a parte plana da lima para verificar o andamento do trabalho nessa dobra. Se houvesse uma área plana na bunda, você poderia facilmente encontrá-la com uma lima.

Dando à peça sua forma final

Usei vários tipos de limas para chegar o mais próximo possível da forma. Nesta fase, a peça começou a parecer mais uma faca e já era mais difícil detectar falhas a olho nu.Se houvesse um ponto que precisasse de trabalho, eu ajustaria o contorno com um marcador e depois trabalharia a peça até a nova linha. Essa linha foi necessária para não exagerar e estragar o design. A última foto mostra a lâmina depois de modelada com lima e lixa. Não tenho foto de como lixar a lâmina. Nesta etapa, as marcas deixadas pela lima foram removidas. Comecei com grão P150 e subi até P220.

Perfuração de haste

Originalmente, planejei fazer uma nervura de afiação com ponta alta, mas não queria testar minhas habilidades limitadas. A lâmina da serra é feita de um material bastante fino e eu não teria sido capaz de afiar a nervura de afiação com a lâmina cortante com uma lima como queria. Voltaremos a este tópico mais tarde. Neste ponto, medi a localização dos rebites, retirei o núcleo e fiz os furos usando uma furadeira sem fio.

Preparando-se para trabalhar com vanguarda

Apliquei tinta com um marcador ao longo da futura borda cortante da lâmina. Depois, usando uma broca da mesma espessura da lâmina, fiz uma marca exatamente no meio da linha da lâmina. Essa linha é difícil de ver na última imagem, mas está lá. Esta marca será conveniente ao lixar a aresta de corte, para não deixá-la com inclinação irregular.

Formando a vanguarda

Para modelar a aresta de corte, usei uma lima com entalhe grande; nesse ponto percebi que não tinha habilidade suficiente para girar manualmente a aresta de afiação. Então escolhi um ângulo mais suave, trabalhando com uma lima da borda e indo até o fundo. Sou novo nisso, então escolhi um método mais conservador de remover a margem de costura.Depois que a lâmina de corte foi devidamente retificada, lixei toda a lâmina com uma lixa P220.

Lâmina acabada

Aqui está a lâmina depois de modelada, lixada e lixada. Pronto para tratamento térmico.

Endurecimento

Antes de continuar, gostaria de salientar que o tratamento térmico pode ser feito em fogo aberto, mas não o recomendaria. O problema é que esse método me parece inseguro. Então usei minha mini forja. Se você não tiver nada parecido, poderá usar um serviço terceirizado para tratar termicamente a lâmina. Existem algumas empresas que estão dispostas a realizar tratamento térmico. Por dinheiro, é claro. Vou explicar como fiz isso. Fez uma fogueira com madeira crua. Para o fole usei um secador de cabelo preso a um cano. Liguei o secador de cabelo e esquentei o carvão até ficar vermelho. Não demorou muito. Coloquei a lâmina no fogo e a aqueci até que não fosse mais magnética. Depois endureci em um recipiente com manteiga de amendoim. A última foto mostra como fica a lâmina após o endurecimento. Embora seja possível cozinhar em fogo aberto, não recomendo.

Férias

Então chegou a hora de soltar a lâmina. Primeiro limpei a incrustação que sobrou após o endurecimento com lixa. Ajustei a temperatura do forno para 190 graus Celsius e coloquei a lâmina nele por 1 hora. Uma hora depois desliguei o forno e deixei a faca esfriar até a temperatura ambiente sem abrir a porta do forno. Você pode observar a tonalidade clara ou bronze que a lâmina adquire após o revenido.Após esse procedimento, lixei a lâmina com lixa P220 e depois passei para P400. Na última foto estou usando lixa P400 enrolada no bloco. Eu processo da haste até a ponta em apenas uma direção. Este tratamento torna a superfície homogênea.

Serrar o cabo em branco

Usando a lâmina como referência, tracei o contorno do cabo em um bloco de madeira. O cabo será de nogueira. Aqui novamente usei madeira e pinças e cortei duas peças, cada uma com 0,6 centímetros de espessura. Em estado de inspiração, corri para cortar a árvore. Reserve um pouco de tempo para pensar no procedimento e eu conseguirei fazê-lo com menos esforço e provavelmente com melhores resultados. Meu primeiro erro foi cortar a parte extra. Pode ser usado para prender durante o corte. Foi aí que minha inexperiência apareceu e, como resultado, mais trabalho foi feito. Embora, no final, tenhamos conseguido fazer duas peças adequadas para o cabo.

Preparando a alça para colar

Para que os cabos se encaixem bem na haste após a colagem com resina epóxi, usei uma superfície plana e uma lixa para deixar um lado de cada peça o mais plano possível. Desta forma, definitivamente não haverá lacunas após a colagem. Nesse ponto também decidi o formato do cabo e, para finalmente ter certeza disso, desenhei seu contorno aproximado. Em seguida, transferi o contorno da espiga para a parte de madeira do cabo novamente. Recortei uma forma aproximada em uma das peças com um quebra-cabeças e depois, aplicando na outra, transferi o contorno para a segunda. Esta operação me deu a oportunidade de fazer peças aproximadamente idênticas, o que será conveniente na hora de colar.A última foto mostra um encaixe para verificar se todas as partes da haste estão revestidas com madeira.

Formando a parte superior da alça

É hora de trabalhar novamente com uma lixa e criar uma forma mais precisa. Nesta fase é importante formar finalmente o molde para a encadernação ou a parte superior do cabo, pois depois da colagem será mais difícil de processar. E também ao processar essas peças após a colagem, você pode riscar a lâmina. Então finalmente consegui modelar essa peça e lixá-la com uma lixa P800.

Preparando furos para rebites

Depois de fazer um furo na madeira para os rebites, inseri nela uma broca de diâmetro adequado para fixar esse eixo. Ou seja, isso foi feito para fins de fixação, para evitar erros na hora de fazer o segundo furo. Perfurei o outro lado do cabo da mesma forma, certificando-me de que os furos correspondentes estivessem alinhados.

Fabricação de rebites

Como rebite usei uma haste de aço inoxidável com diâmetro de 4,7 milímetros. Antes de aplicar uma camada de cola, tratei as superfícies a serem coladas com acetona ou álcool para retirar sujeira, poeira ou óleo.

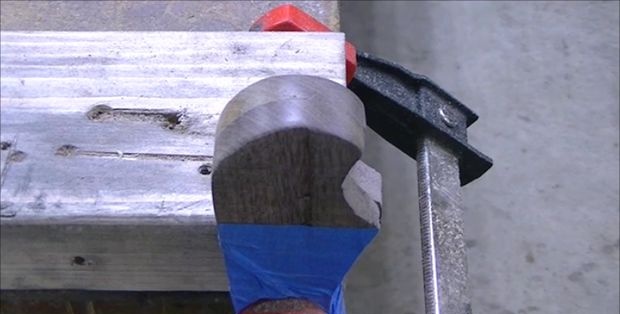

Aplicando cola

Depois de seco, misturei um pouco de cola epóxi e apliquei generosamente no cabo e nas partes do rebite. Depois prendi tudo com grampos.

Dando ao cabo o formato desejado

Depois que a cola epóxi secou, cortei o excesso dos rebites com uma serra. Depois disso, comecei a formar o cabo com uma grosa.

Lixar o cabo de uma faca

Usei uma grosa para dar um contorno aproximado ao cabo. Depois foi uma questão de usar várias limas e lixas de diferentes grãos. O grão atingiu P600.

Envernizamento do cabo

Finalmente coloquei a alça no formato que queria.Antes de começar a envernizar, limpei com acetona. Apliquei 5 camadas de verniz dinamarquês no cabo.

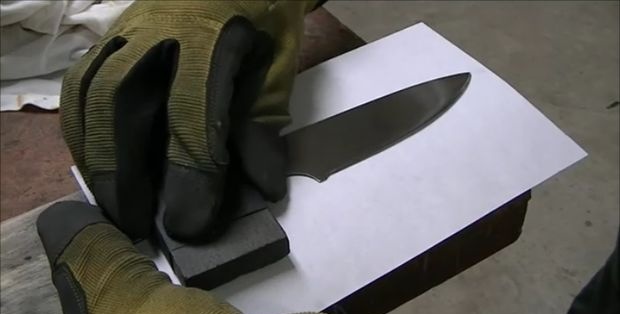

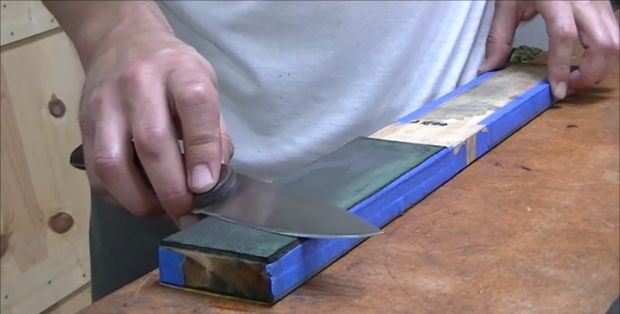

Afiação de lâmina

Finalmente, afiei a faca em um bloco de lixa. Foi envolvido com lixas P1000, P1500 e P2000. Havia também um pedaço de couro preso a ele. Usando um bloco de lixa como este, posso afiar a faca para que ela possa ser usada para fazer a barba.

Faca acabada

Trabalho feito. Embora o processo tenha sido difícil, a recompensa foi digna. Foi uma espécie de rito de passagem para mim. O processo de fazer uma faca força a mudança. Pela experiência, essas mudanças foram minha parte favorita. Não estou falando apenas da transformação de objetos, mas também de mudanças pessoais. Aprendi novas habilidades e experiências e aprendi a aprender com meus erros, o que certamente me tornará um artesão melhor. Espero que este artigo seja útil e obrigado por ler até o fim.

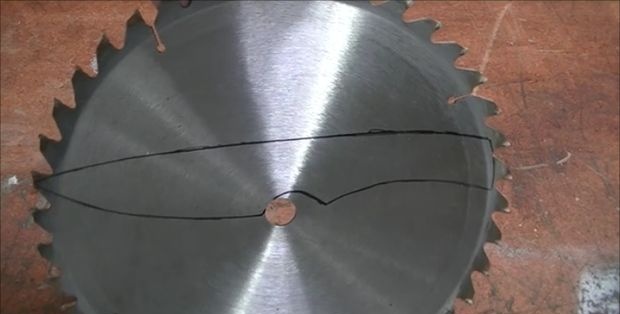

Faca de serra circular faça você mesmo

Fiz mais duas facas. Eu os fiz usando ferramentas elétricas. E o tempo gasto fazendo duas facas foi um terço do tempo gasto fazendo isso manualmente. A última foto mostra todas as facas juntas.

Assista a um vídeo sobre como fazer uma faca com uma serra circular com suas próprias mãos

Artigo original em inglês